Инструкция по эксплуатации Flowserve CPXV

Страница 31

Насос CPXV с гидравликой насоса Mark 3 по ASME 87900057 12-14

Страница 31 из 48

flowserve.com

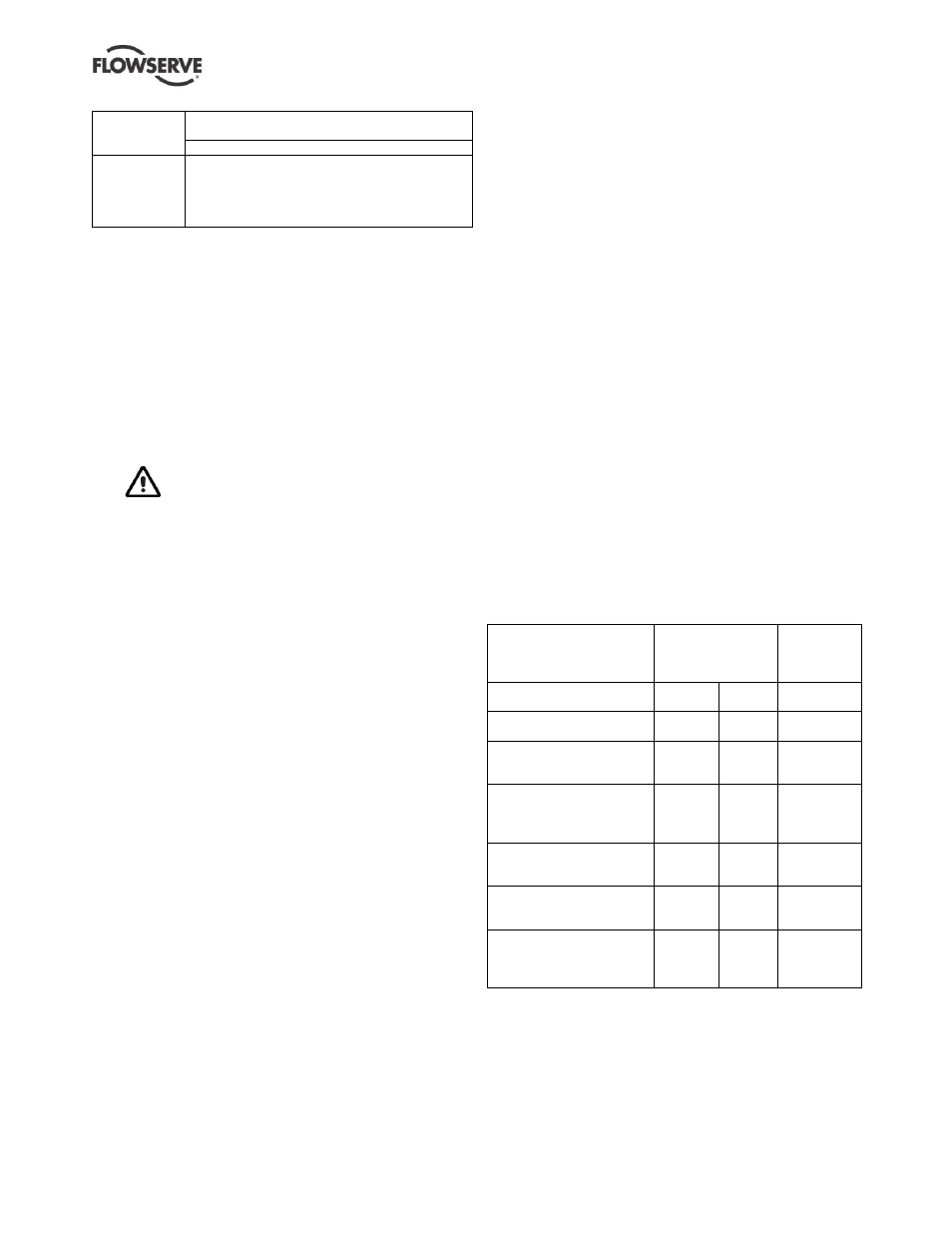

Температура

Регулировка зазора рабочего колес

(с обращенными назад лопатками и открытого типа)

Все диаметры рабочего колеса

50 ºC (120 ºF)

100 ºC (210 ºF)

150 ºC (300 ºF)

200 ºC (390 ºF)

260 ºC (500 ºF)

0.45 мм (0.018")

0.55 мм 0.022")

0.65 мм (0.026")

0.75 мм (0.030")

0.85 мм (0.033")

a)

Перед выполнением этой процедуры на насосе CPXV

убедитесь, что для используемых в насосах торцевых

уплотнений допускается изменение их положения в

осевом направлении; в противном случае после

выполнения регулировки зазора рабочего колеса

насоса может потребоваться разборка насоса и

выполнение изменения положения уплотнений в

осевом направлении.

b)

Отсоедините муфту, если ее перемещение в осевом

направлении ограничено.

c)

Измерьте с помощью калибра зазор между корпусом

подшипника [3240] и опорной плитой двигателя [3160].

Торцевые уплотнения некоторых типов могут быть

повреждены, если они перемещаются из своего исходного

положения более чем на 0.5 мм (0.02 дюйма).

d)

Отпустите винты корпуса подшипника [6570.8] и ослабьте

корпус подшипника с помощью винтов [6570.7].

e)

Убедитесь, что нажимные винты [6570.7] ослабляются

равномерно так, чтобы корпус подшипника

перемещался к опорной плите до тех пор, рабочее

колесо почти не прикоснется к корпусу насоса. Во время

выполнения этой процедуры проворачивайте вал

[2100] до тех пор, пока не почувствуете трение. Это

положение нулевого зазора. Вал должен

проворачиваться в направлении, указанном на корпусе

и на опорной плите насоса.

f)

Установите нулевое показание циферблатного

индикатора на конце вала, или измерьте величину зазора

между корпусом подшипника [3240] и опорной плитой

двигателя [3160], и запишите измеренное значение.

g)

Убедитесь, что винты корпуса подшипника [6570.8] все

еще не затянуты, и равномерно затягивайте нажимные

винты [6570.7] корпуса подшипника (примерно на один

виток резьбы за раз) до тех пор, пока по

циферблатному индикатору или с помощью набора

щупов не будет установлено, что достигнут требуемый

зазор рабочего колеса. Этот зазор должен находиться

в пределах от 0.45 до 0.85 мм (0.018 – 0.033 дюйм) в

зависимости от температуры перекачиваемой

жидкости, как показано в таблице выше.

h)

Попеременно затягивайте винты корпуса подшипника

[6570.8] таким образом, чтобы циферблатный

индикатор или калибр продолжал показывать

правильное значение зазора. После этого затяните

шестигранные гайки [6580.5] для того, чтобы

зафиксировать нажимные винты корпуса подшипника

[6570.7] в нужном положении.

i)

Сравните исходное и конечное значение зазоров между

корпусом подшипника и опорной плитой для того, чтобы

проверить, не превышает ли перемещение вала

возможностей торцевого уплотнения (слишком сильное /

слишком слабое сжатие уплотнения). Измените положение

уплотнения для того, чтобы скорректировать это.

j)

Проверьте, что вал может свободно проворачиваться

без заеданий.

k)

Если используется патронное уплотнение, установите его.

l)

Проверьте, что расстояние между валами (DBSE) в

соединительной муфте является правильным. В случае

необходимости выполните регулировку/центровку.

6.8 Зазоры, при образовании которых

должна выполняться замена деталей

По мере истирания материала между рабочим колесом

насоса и кольцом корпуса насоса снижается эффективность

работы насоса. Для сохранения высокой эффективности

насоса рекомендуется поддерживать зазоры, величины

которых указаны в разделе 6.7, Регулировка зазора

рабочего колеса насоса.

Рекомендуется заменять подшипники, смазка которых

выполняется перекачиваемой жидкостью, когда

диаметральный зазор в установленном положении достигает

значения, указанного в представленной ниже таблице.

Размер втулки подшипника

мм (дюйм)

Диаметр / допуск втулки

мин. диам. – макс. диам.

мм (дюйм)

Зазор

подшипника

(макс./мин.)

мм (дюйм)

Fr1/2 из карбида кремния

54 (2.125)

53.87

(2.1209)

53.89

(2.1217)

0.13/0.085

(0.0051/0.0033)

Fr3/4 из карбида кремния

79 (3.110)

78.85

(3.1043)

78.87

(3.1051)

0.18/0.13

(0.0071/0.0051)

Втулка Fr1 проточной части из

конструкционного полимера

35 (1.375)

34.98

(1.3772)

35.00

(1.3780)

0.31/0.15

(0.0122/0.0059)

Промежуточная втулка Fr1 и

втулка Fr2 проточной части из

конструкционного полимера

45 (1.770)

44.98

(1.7709)

45.00

(1.7717)

0.35/0.19

(0.0138/0.0075)

Втулка Fr3 проточной части из

конструкционного полимера

65 (2.559)

64.98

(2.5583)

65.00

(2.5591)

0.41/0.25

(0.0161/0.0098)

Промежуточные втулки Fr2/3 из

конструкционного полимера

65 (2.559)

64.98

(2.5583)

65.00

(2.5591)

0.39/0.23

(0.0154/0.0091)

Втулка проточной части

промежуточная втулка Fr4 из

конструкционного полимера

70 (2.7559)

69.98

(2.5583)

70.00

(2.7559)

0.39/0.23

(0.0154/0.0091)